「あれ?また動かない…」カスタムボード開発、夢と希望を胸にスタートしたはずなのに、なぜかトラブル続き。そんな経験、ありませんか?私も過去に何度も痛い目を見てきました。原因不明のエラー、突然のフリーズ、そして何よりも納期遅延というプレッシャー…。まるで出口の見えない迷路に迷い込んだ気分でした。でも大丈夫!この記事では、私が数々の失敗から学び、実践してきた「カスタムボード信頼性向上」のための鉄則を、余すことなく伝授します。設計段階から製造、そしてテストに至るまで、あらゆるフェーズで潜む落とし穴を回避し、信頼性の高いカスタムボードを実現するためのノウハウを、ギュッと凝縮してお届けします。さあ、あなたもこの記事を読んで、カスタムボード開発の「成功」を掴み取りましょう!

この記事の目的はただ一つ。あなたが、カスタムボード開発で二度と苦労しないように、具体的な解決策を提供することです。巷には、抽象的なアドバイスや、専門用語ばかりで分かりにくい情報があふれています。しかし、この記事では、明日からすぐに使える実践的なテクニックに焦点を当て、あなたのプロジェクトを成功へと導きます。設計者はもちろん、製造担当者、そしてプロジェクトマネージャーまで、カスタムボード開発に関わる全ての人にとって、有益な情報源となることを目指します。信頼性の高いカスタムボードを、スムーズに、そして確実に実現するために、この記事をあなたの「相棒」として、ぜひ活用してください。

設計段階で信頼性をガッチリ確保!

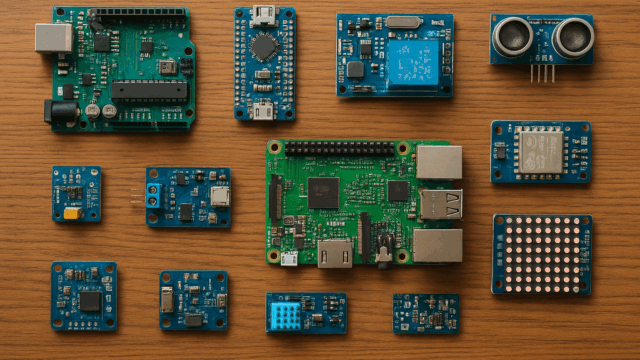

カスタムボードの信頼性は、設計段階でその大部分が決まると言っても過言ではありません。ここでどれだけ緻密に計画を立て、リスクを洗い出せるかが、その後の工程を大きく左右します。まず重要なのは、部品選定です。データシートを隅々まで確認し、動作条件や温度範囲、そして寿命といったスペックをしっかりと把握しましょう。特に、電源ICやコンデンサといった、ボード全体の安定性に影響を与える部品は、慎重に選定する必要があります。過去に、安価なコンデンサを使用した結果、数か月で容量抜けが発生し、システムが不安定になったという苦い経験があります。信頼できるメーカーの製品を選び、実績のある部品を採用することが、長期的な信頼性確保につながります。

提案画像: 様々なメーカーのコンデンサが並んでいる様子。それぞれのデータシートが添えられている。

提案画像: 様々なメーカーのコンデンサが並んでいる様子。それぞれのデータシートが添えられている。

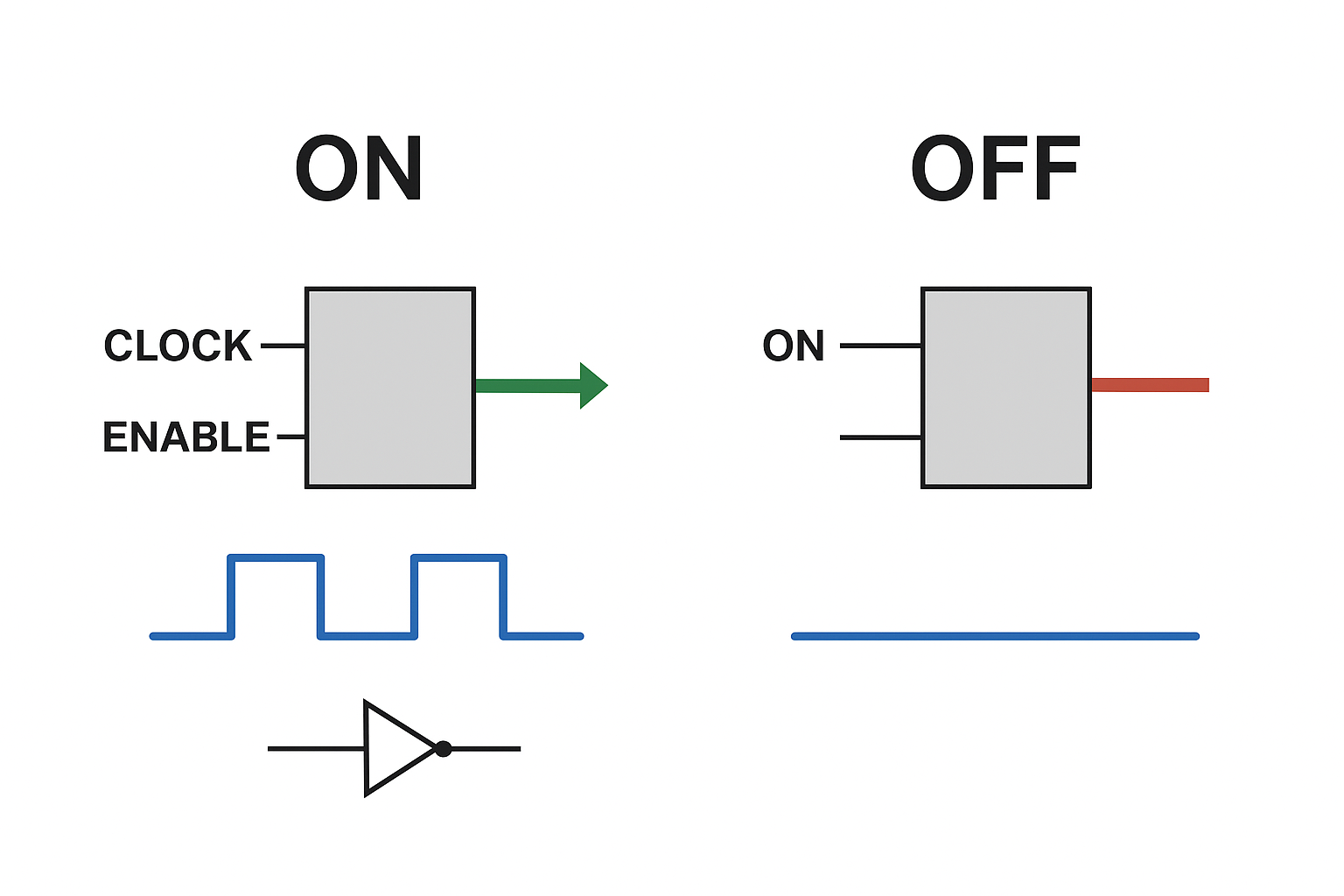

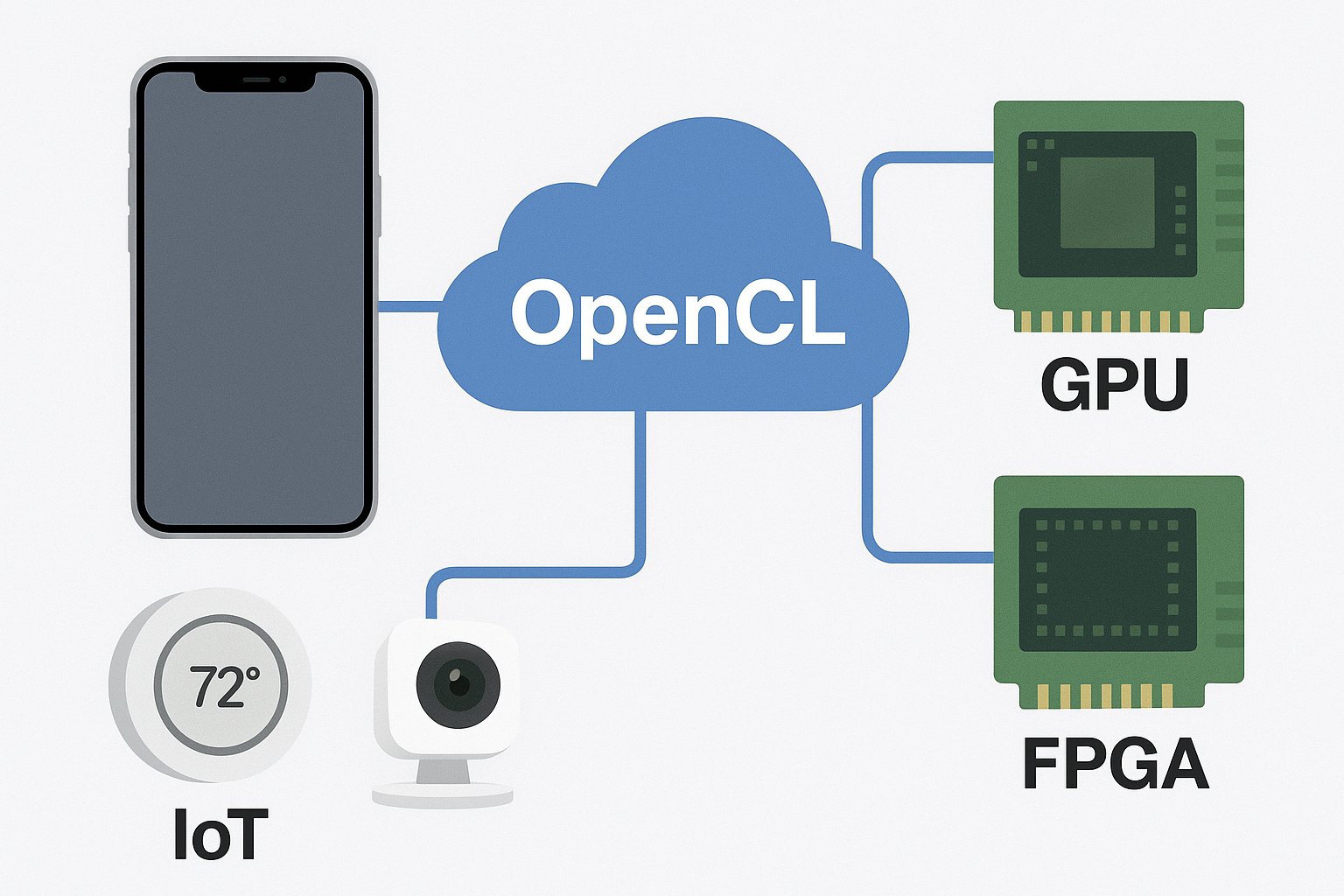

次に、回路設計です。ノイズ対策は、カスタムボードの信頼性を高める上で、非常に重要な要素です。特に、高速な信号を扱う場合は、信号線とGND線の配置、そして終端抵抗の調整を入念に行う必要があります。また、電源ラインのインピーダンスを下げるために、デカップリングコンデンサを適切に配置することも重要です。シミュレーションツールを活用し、事前に信号の反射やクロストークを確認することで、設計段階で潜在的な問題を洗い出すことができます。熱設計も忘れてはなりません。発熱の大きい部品は、ヒートシンクや放熱板を取り付け、適切な温度管理を行う必要があります。熱シミュレーションを行い、部品の温度分布を把握することで、効果的な放熱対策を講じることができます。また、部品配置にも注意が必要です。発熱の大きい部品は、基板の中央に配置せず、端に寄せることで、効率的に放熱することができます。

製造プロセスを徹底管理!品質を左右するチェックポイント

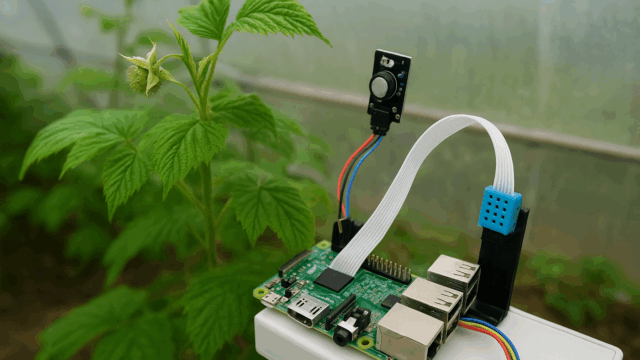

設計が完了したら、いよいよ製造段階です。しかし、ここで油断は禁物。どんなに優れた設計でも、製造プロセスがずさんであれば、信頼性の高いカスタムボードは生まれません。まず、基板製造においては、信頼できる業者を選定することが重要です。品質管理体制が整っているか、実績は十分か、そして技術力は高いか、といった点をしっかりと見極めましょう。基板の品質は、ビアの品質や配線の精度、そしてレジストの均一性といった要素で決まります。これらの品質が低いと、ショートや断線、そして腐食といった問題が発生し、ボードの信頼性を大きく損なう可能性があります。製造業者との密なコミュニケーションを取り、品質に関する情報を共有することで、品質問題を未然に防ぐことができます。

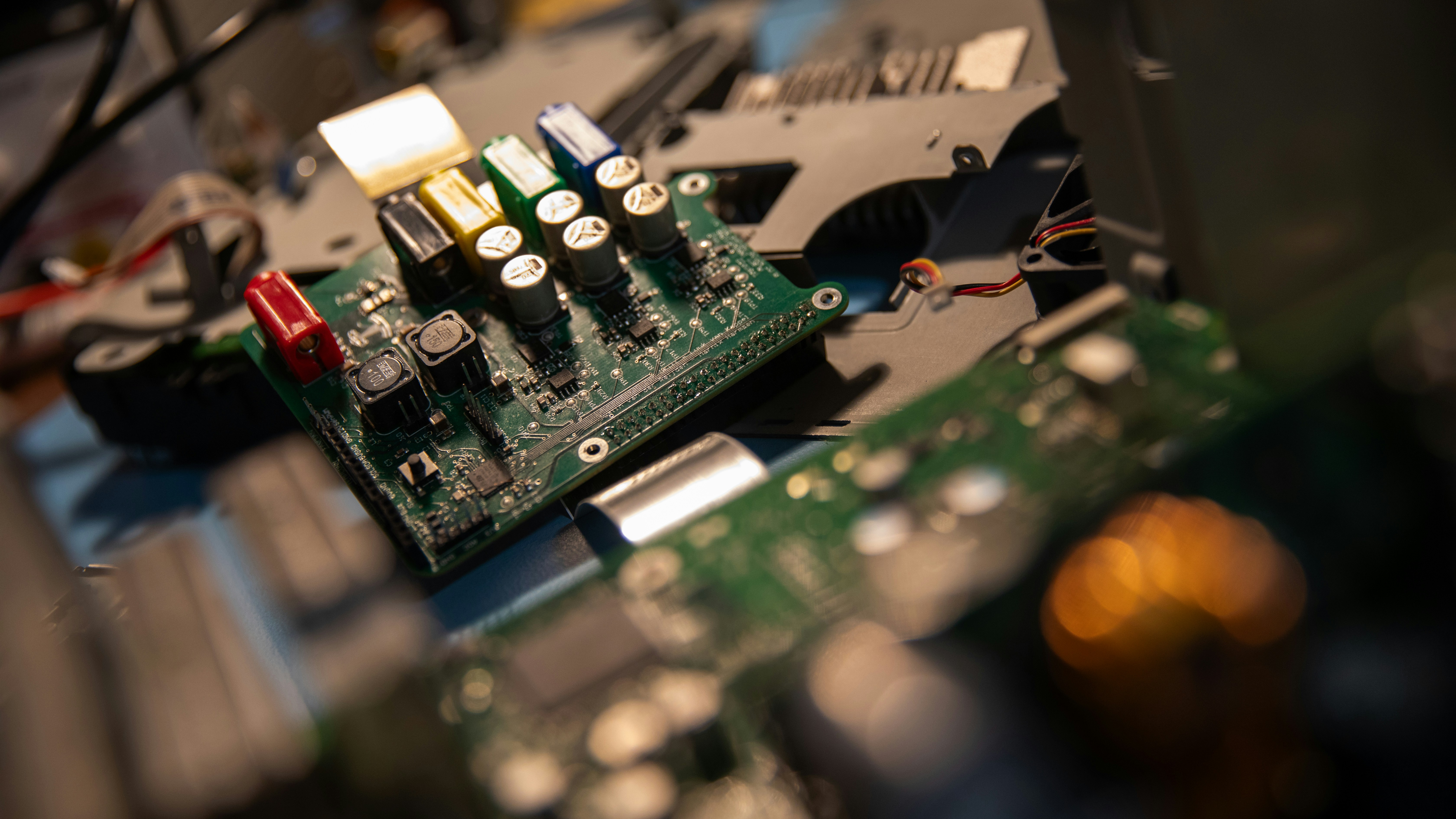

部品実装においても、細心の注意が必要です。部品の搭載精度や半田付けの品質は、ボードの信頼性に直接影響します。特に、BGA(Ball Grid Array)のような、微細な部品を実装する場合は、高度な技術と設備が必要です。リフロープロファイルを最適化し、適切な温度管理を行うことで、半田不良を最小限に抑えることができます。また、AOI(Automated Optical Inspection)やX線検査といった検査装置を導入し、実装後の品質を徹底的にチェックすることも重要です。過去に、目視検査だけでは見逃してしまった半田ブリッジが原因で、システムが不安定になったという経験があります。検査装置を導入することで、目視検査では見逃してしまうような微細な欠陥を発見し、品質問題を未然に防ぐことができます。

テストで最後の砦を築け!徹底的な検証で不具合を撲滅

製造が完了したら、最後の砦となるテストです。ここで徹底的に検証を行い、不具合を洗い出すことで、市場に出回る前に問題を解決することができます。まず、機能テストです。設計した機能が正常に動作するか、一つ一つ丁寧に確認します。各機能の動作範囲や限界性能をテストすることで、設計上の問題点や部品の選定ミスを発見することができます。次に、ストレステストです。高温や低温、振動といった、過酷な環境下で動作させた場合に、問題が発生しないかを確認します。ストレステストを行うことで、潜在的な脆弱性を洗い出し、製品の耐久性を高めることができます。過去に、高温環境下で動作させたところ、特定の部品が異常発熱し、システムが停止したという経験があります。ストレステストを行うことで、このような問題を事前に発見し、対策を講じることができます。さらに、EMC(Electromagnetic Compatibility)テストも重要です。外部からのノイズの影響を受けないか、そして自身がノイズを発生させていないかを確認します。EMCテストに合格することで、製品が電磁環境において安全に動作することを保証することができます。

テスト結果を分析し、問題点を特定したら、速やかに改善策を講じましょう。設計の見直し、部品の変更、製造プロセスの改善など、原因に応じて適切な対策を行う必要があります。改善策を実施した後、再度テストを行い、問題が解決したことを確認することが重要です。このサイクルを繰り返すことで、カスタムボードの信頼性を着実に向上させることができます。そして、テスト結果は、今後の開発に活かせる貴重な情報となります。テスト結果をデータベース化し、過去の事例を参考にすることで、より効率的に、そして確実に信頼性の高いカスタムボードを開発することができます。

提案画像: オシロスコープなどの計測器を使用して、カスタムボードの信号を測定している様子。

提案画像: オシロスコープなどの計測器を使用して、カスタムボードの信号を測定している様子。

カスタムボード信頼性向上は、終わりのない旅

カスタムボードの信頼性向上は、決してゴールのあるものではありません。常に新しい技術が登場し、新たな課題が生まれます。だからこそ、常に学び続け、改善を続ける姿勢が重要です。この記事で紹介した鉄則を参考に、あなたのカスタムボード開発を、よりスムーズに、そして確実に成功へと導いてください。そして、もしあなたがカスタムボードの信頼性向上について、さらに深く学びたい、専門家のアドバイスを受けたいと感じたら、ぜひ私たちにご相談ください。私たちは、あなたのカスタムボード開発を全力でサポートします。長年の経験と実績に基づいた、最適なソリューションを提供し、あなたのプロジェクトを成功へと導きます。

カスタムボード開発は、決して簡単な道のりではありません。しかし、情熱と知識、そして何よりも諦めない心があれば、必ず成功を掴み取ることができます。この記事が、あなたのカスタムボード開発の旅を、少しでも楽に、そして楽しくする一助となれば幸いです。さあ、あなたも最高のカスタムボードを作り上げ、世界を驚かせましょう!

カスタムボードの信頼性向上には、設計、製造、テストの各段階での徹底的な品質管理が不可欠です。

カスタムボードの信頼性向上に関するご相談はこちらから!

貴社の課題解決に向けた最適なソリューションをご提案いたします。

まずは無料相談で、お気軽にお問い合わせください。